Système de surveillance en ligne automatique Belt Scan

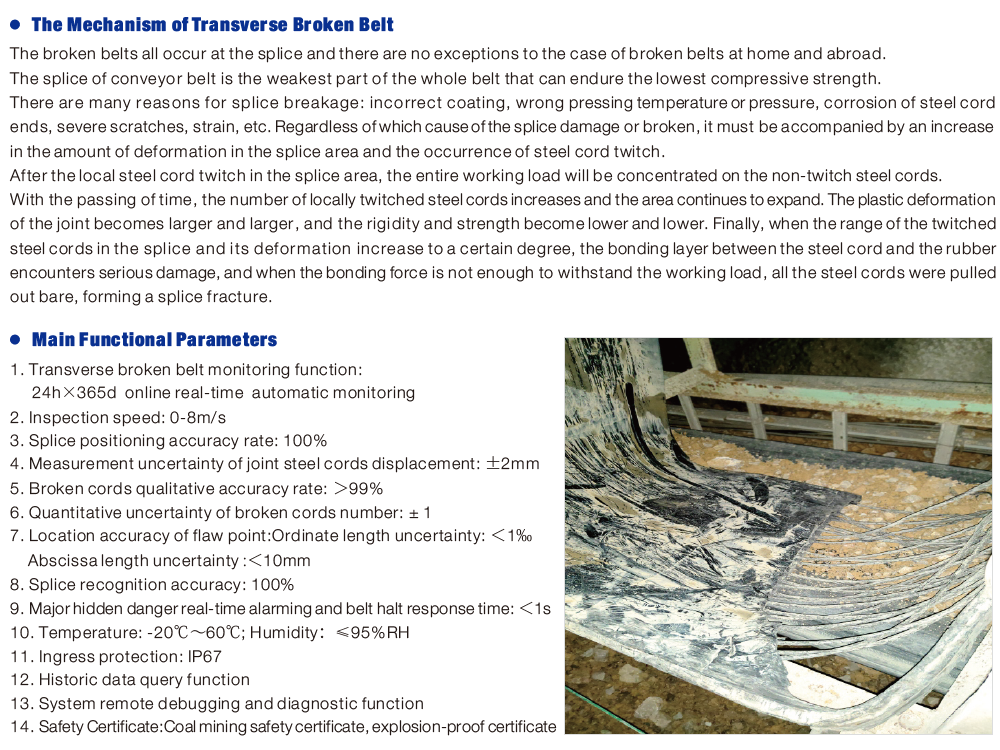

Les courroies cassées se produisent toutes au niveau de l'épissure et il n'y a aucune exception au cas de courroies cassées au pays et à l'étranger.

L'épissure de la bande transporteuse est la partie la plus faible de la bande entière qui peut supporter la plus faible résistance à la compression.

Il existe de nombreuses raisons de rupture d'épissure : revêtement incorrect, température ou pression de pressage incorrecte, corrosion du câble d'acier.

extrémités, rayures graves, tensions, etc. Quelle que soit la cause de l'endommagement ou de la rupture de l'épissure, cela doit s'accompagner d'une augmentation

dans l'ampleur de la déformation dans la zone d'épissure et l'apparition de contractions du câble d'acier.

Après la contraction locale du câble d'acier dans la zone d'épissure, toute la charge de travail sera concentrée sur les câbles d'acier qui ne se contractent pas.

Au fil du temps, le nombre de câbles d'acier tordus localement augmente et la zone continue de s'étendre. La déformation plastique

de l'articulation devient de plus en plus grande, et la rigidité et la résistance deviennent de plus en plus faibles. Enfin, lorsque la portée du tic

les câbles d'acier dans l'épissure et sa déformation augmentent dans une certaine mesure, la couche de liaison entre le câble d'acier et le caoutchouc

subit de graves dommages et lorsque la force de liaison n'est pas suffisante pour résister à la charge de travail, tous les câbles en acier ont été tirés

à nu, formant une fracture d'épissure.

- information

Le mécanisme de la ceinture brisée transversale

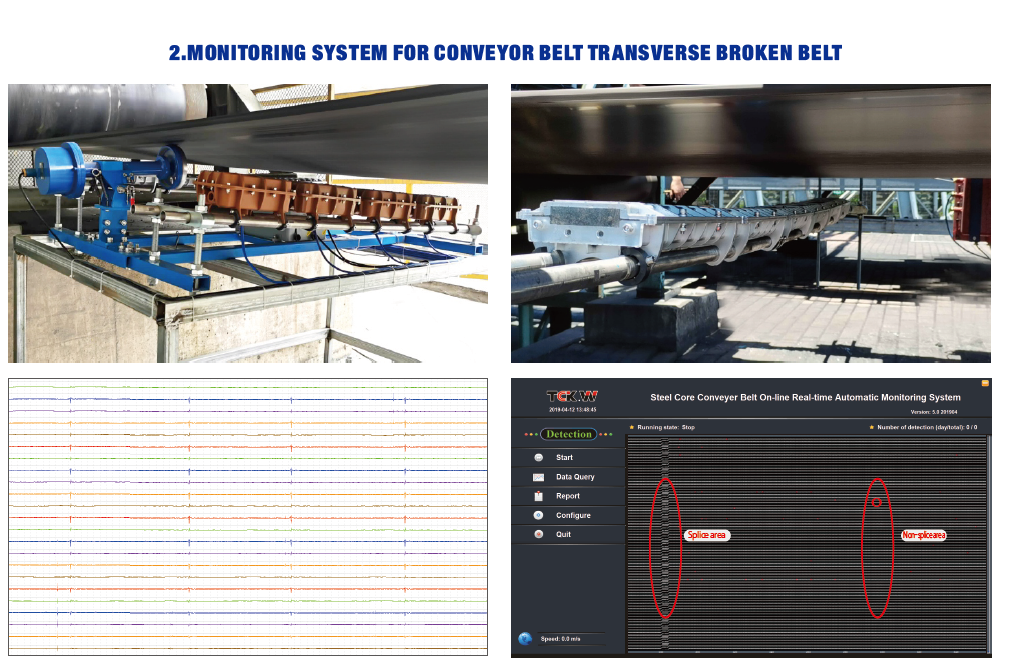

SYSTÈME DE SURVEILLANCE POUR BANDE TRANSPORTEUSE CASSÉE TRANSVERSALE

Les courroies cassées se produisent toutes au niveau de l'épissure et il n'y a aucune exception au cas de courroies cassées au pays et à l'étranger.

L'épissure de la bande transporteuse est la partie la plus faible de la bande entière qui peut supporter la plus faible résistance à la compression.

Il existe de nombreuses raisons de rupture d'épissure : revêtement incorrect, température ou pression de pressage incorrecte, corrosion du câble d'acier.

extrémités, rayures graves, tensions, etc. Quelle que soit la cause de l'endommagement ou de la rupture de l'épissure, cela doit s'accompagner d'une augmentation

dans l'ampleur de la déformation dans la zone d'épissure et l'apparition de contractions du câble d'acier.

Après la contraction locale du câble d'acier dans la zone d'épissure, toute la charge de travail sera concentrée sur les câbles d'acier qui ne se contractent pas.

Au fil du temps, le nombre de câbles d'acier tordus localement augmente et la zone continue de s'étendre. La déformation plastique

de l'articulation devient de plus en plus grande, et la rigidité et la résistance deviennent de plus en plus faibles. Enfin, lorsque la portée du tic

les câbles d'acier dans l'épissure et sa déformation augmentent dans une certaine mesure, la couche de liaison entre le câble d'acier et le caoutchouc

subit de graves dommages et lorsque la force de liaison n'est pas suffisante pour résister à la charge de travail, tous les câbles en acier ont été tirés

à nu, formant une fracture d'épissure.

Principaux paramètres fonctionnels

1. Fonction de surveillance transversale de la courroie cassée :

Surveillance automatique en ligne et en temps réel 24h/365j

2. Vitesse d'inspection : 0-8 m/s

3. Taux de précision de positionnement d'épissure : 100 %

4. Incertitude de mesure du déplacement des câbles d'acier communs : ± 2 mm

5. Taux de précision qualitative des cordons cassés : > 99 %

6. Incertitude quantitative du nombre de cordons cassés : ± 1

7. Précision de localisation du point de défaut : Incertitude de longueur ordonnée : <1‰

Incertitude de la longueur de l'abscisse : <10 mm

8. Précision de reconnaissance d'épissure : 100 %

9. Alarme en temps réel de danger caché majeur et temps de réponse d'arrêt de la ceinture : <1 s

10. Température : -20 ℃ ~ 60 ℃ ; Humidité : ≤ 95 % HR.

11. Indice de protection : IP67

12. Fonction de requête de données historiques

13. Fonction de débogage et de diagnostic à distance du système

14. Certificat de sécurité : certificat de sécurité des mines de charbon, certificat antidéflagrant

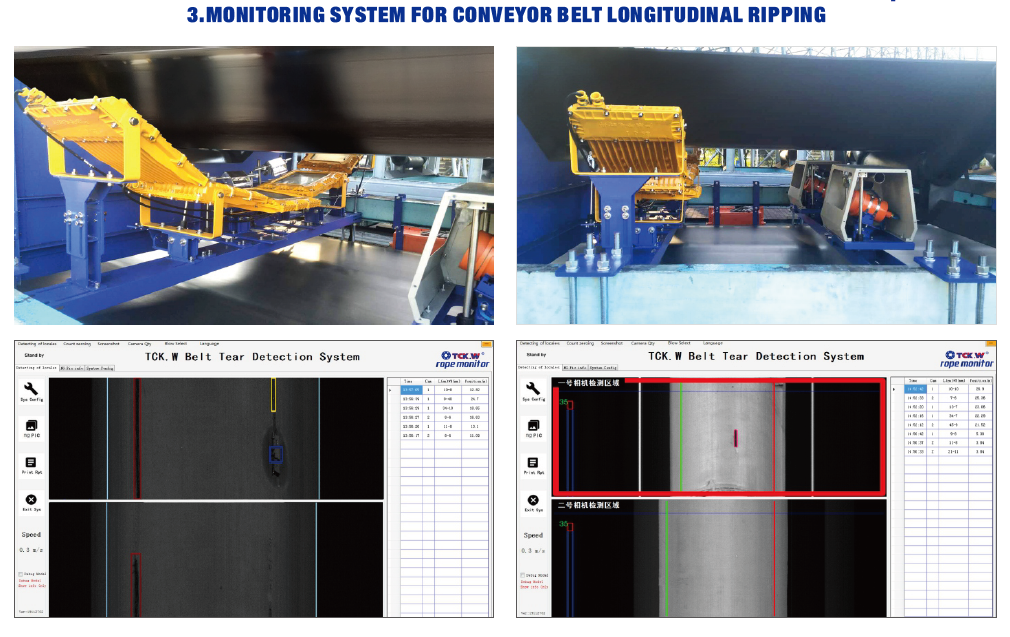

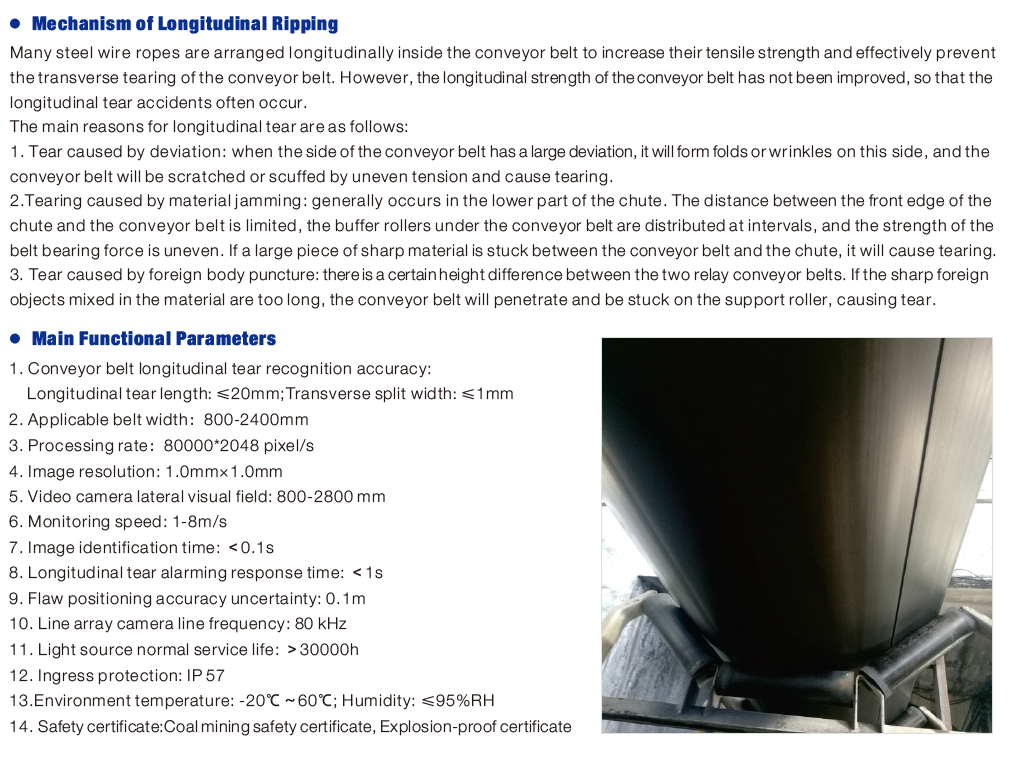

De nombreux câbles en acier sont disposés longitudinalement à l'intérieur de la bande transporteuse pour augmenter leur résistance à la traction et empêcher efficacement

la déchirure transversale de la bande transporteuse. Cependant, la résistance longitudinale de la bande transporteuse n'a pas été améliorée, de sorte que le

des accidents de déchirure longitudinale se produisent souvent.

Les principales causes de déchirure longitudinale sont les suivantes :

1. Déchirure causée par une déviation : lorsque le côté de la bande transporteuse présente une déviation importante, des plis ou des rides se formeront sur ce côté, et le

la bande transporteuse sera rayée ou éraflée par une tension inégale et provoquera une déchirure.

2. Déchirure causée par le bourrage du matériau : se produit généralement dans la partie inférieure de la goulotte. La distance entre le bord avant du

la goulotte et la bande transporteuse sont limitées, les rouleaux tampons sous la bande transporteuse sont répartis à intervalles réguliers et la résistance de la

la force portante de la courroie est inégale. Si un gros morceau de matériau tranchant est coincé entre la bande transporteuse et la goulotte, cela provoquera une déchirure.

3. Déchirure provoquée par une perforation d'un corps étranger : il existe une certaine différence de hauteur entre les deux tapis transporteurs relais. Si l'étranger pointu

les objets mélangés à la matière sont trop longs, la bande transporteuse va pénétrer et se coincer sur le rouleau support, provoquant une déchirure.

. Précision de reconnaissance des déchirures longitudinales de la bande transporteuse :

Principaux paramètres fonctionnels

1 longueur de déchirure longitudinale : ≤20 mm ; largeur de division transversale : ≤1 mm

2. Largeur de ceinture applicable : 800-2400 mm.

3. Taux de traitement : 80 000 x 2 048 pixels/s

4. Résolution de l'image : 1,0 mm × 1,0 mm

5. Champ visuel latéral de la caméra vidéo : 800-2800 mm

6. Vitesse de surveillance : 1-8 m/s

7. Temps d'identification de l'image : <0,1 s

8. Temps de réponse alarmant en cas de déchirure longitudinale : <1 s

9. Incertitude de précision de positionnement des défauts : 0,1 m

10. Fréquence de ligne de caméra line array : 80 kHz

11. Durée de vie normale de la source lumineuse : >30000h

12. Indice de protection : IP 57

13. Température ambiante : -20℃∼60℃ ; Humidité : ≤95 % HR

14. Certificat de sécurité : certificat de sécurité des mines de charbon, certificat antidéflagrant